L’inventario è definito come un magazzino o un deposito di merci. Questi beni sono mantenuti a portata di mano o vicino alla sede di un’azienda in modo che l’azienda possa soddisfare la domanda e soddisfare la sua ragione di esistenza. Se l’azienda è uno stabilimento di vendita al dettaglio, un cliente può guardare altrove per avere i suoi bisogni soddisfatti se l’azienda non ha l’articolo richiesto in magazzino quando il cliente arriva., Se l’azienda è un produttore, deve mantenere un certo inventario di materie prime e work-in-process al fine di mantenere la fabbrica in esecuzione. Inoltre, deve mantenere una certa offerta di prodotti finiti al fine di soddisfare la domanda.

A volte, un’azienda può mantenere un inventario più grande di quello necessario per soddisfare la domanda e mantenere la fabbrica in funzione nelle attuali condizioni di domanda. Se l’impresa esiste in un ambiente volatile in cui la domanda è dinamica (vale a dire, aumenta e diminuisce rapidamente), un inventario a portata di mano potrebbe essere mantenuto come cuscinetto contro cambiamenti imprevisti della domanda., Questo inventario tampone può anche servire a proteggere l’azienda se un fornitore non riesce a consegnare al momento richiesto, o se la qualità del fornitore si trova ad essere scadente al momento dell’ispezione, uno dei quali altrimenti lasciare l’azienda senza le materie prime necessarie. Altri motivi per mantenere un inventario inutilmente grande includono l’acquisto di approfittare di sconti di quantità (cioè, l’azienda salva acquistando in massa), o ordinare più in anticipo di un aumento di prezzo imminente.,

Generalmente, i tipi di inventario possono essere raggruppati in quattro classificazioni: materia prima, lavoro in processo, prodotti finiti e beni MRO.

MATERIE PRIME

Le materie prime sono articoli di magazzino che vengono utilizzati nel processo di conversione del produttore per produrre componenti, sottoassiemi o prodotti finiti. Questi articoli di inventario possono essere materie prime o materiali estratti che l’azienda o la sua controllata ha prodotto o estratto. Possono anche essere oggetti o elementi che l’azienda ha acquistato dall’esterno dell’organizzazione., Anche se l’articolo è parzialmente assemblato o è considerato un bene finito per il fornitore, l’acquirente può classificarlo come materia prima se la sua azienda non ha avuto alcun input nella sua produzione. In genere, le materie prime sono materie prime come minerale, grano, minerali, petrolio, prodotti chimici, carta, legno, vernice, acciaio e prodotti alimentari. Tuttavia, articoli come dadi e bulloni, cuscinetti a sfera, chiavi, ruote, sedili, ruote e persino motori possono essere considerati materie prime se acquistati all’esterno dell’azienda.,

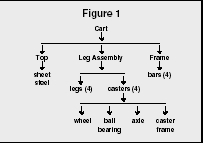

Il file bill-of-materials in un sistema MRP (Material Requirements Planning System) o in un sistema MRP II (Manufacturing Resource planning) utilizza uno strumento noto come albero della struttura del prodotto per chiarire la relazione tra i suoi articoli di inventario e fornire una base per compilare, o “esplodere”, il programma di produzione principale. Considera un esempio di un carrello rotante. Questo carrello è costituito da un piano che viene premuto da un foglio di acciaio, un telaio formato da quattro barre di acciaio, e un gruppo gamba costituito da quattro gambe, laminati in lamiera di acciaio, ciascuno con una macchina per colata continua attaccato., Un esempio dell’albero della struttura del prodotto di questo carrello è presentato in Figura 1.

Generalmente, le materie prime vengono utilizzate nella produzione di componenti. Questi componenti vengono poi incorporati nel prodotto finale o diventano parte di un sottoinsieme. I sottoassiemi vengono quindi utilizzati per fabbricare o assemblare il prodotto finale. Una parte che va a creare un’altra parte è nota come componente, mentre la parte in cui entra è nota come genitore. Qualsiasi elemento che non ha un componente è considerato come materia prima o oggetto acquistato., Dall’albero della struttura del prodotto è evidente che le materie prime del carrello di rotolamento sono acciaio, barre, ruote, cuscinetti a sfera, assi e telai per ruote.

WORK-IN-PROCESS

Work-in-Process (WIP) è costituito da tutti i materiali, parti (componenti), assiemi e sottoassiemi che vengono elaborati o sono in attesa di essere elaborati all’interno del sistema., Questo include generalmente tutto il materiale – dalla materia prima che è stata rilasciata per la lavorazione iniziale fino al materiale che è stato completamente lavorato ed è in attesa di ispezione finale e accettazione prima dell’inclusione nei prodotti finiti.

Qualsiasi elemento che ha un genitore ma non è una materia prima è considerato work-in-process. Uno sguardo all’esempio dell’albero della struttura del prodotto rolling cart rivela che il work-in-process in questa situazione è costituito da piani, gruppi gambe, telai, gambe e ruote., In realtà, il gruppo gamba e ruote sono etichettati come sottoassiemi perché il gruppo gamba è costituito da gambe e ruote e le ruote sono assemblate da ruote, cuscinetti a sfera, assi e telai per ruote.

PRODOTTI FINITI

Un bene finito è una parte completata pronta per un ordine del cliente. Pertanto, l’inventario dei prodotti finiti è lo stock di prodotti completati. Queste merci sono state ispezionate e hanno superato i requisiti di ispezione finale in modo che possano essere trasferite fuori dal lavoro in corso e nell’inventario dei prodotti finiti., Da questo punto, i prodotti finiti possono essere venduti direttamente al loro utente finale, venduti ai rivenditori, venduti ai grossisti, inviati ai centri di distribuzione o trattenuti in previsione di un ordine del cliente.

Qualsiasi elemento che non ha un genitore può essere classificato come un bene finito. Osservando l’esempio dell’albero della struttura del prodotto del carrello rotante, si può determinare che il bene finito in questo caso è un carrello.

Gli inventari possono essere ulteriormente classificati in base allo scopo che servono., Questi tipi includono inventario di transito, inventario buffer, inventario anticipazione, inventario disaccoppiamento, inventario ciclo e inventario merci MRO. Alcuni di questi sono noti anche con altri nomi, come inventario speculativo, inventario di sicurezza e inventario stagionale. Abbiamo già discusso brevemente alcune delle implicazioni di alcuni di questi tipi di inventario, ma ora discuteremo ciascuno in modo più dettagliato.,

INVENTARIO DI TRANSITO

Gli inventari di transito derivano dalla necessità di trasportare oggetti o materiale da un luogo all’altro e dal fatto che c’è un certo tempo di trasporto necessario per spostarsi da un luogo all’altro. A volte questo viene indicato come inventario della pipeline. La merce spedita in camion o in treno a volte può richiedere giorni o addirittura settimane per passare da un magazzino regionale a una struttura di vendita al dettaglio., Alcune grandi aziende, come le case automobilistiche, impiegano consolidatori di merci per riunire i loro inventari di transito provenienti da varie località in un’unica fonte di spedizione al fine di sfruttare le economie di scala. Naturalmente, questo può aumentare notevolmente il tempo di transito per questi inventari, quindi un aumento delle dimensioni dell’inventario in transito.,

BUFFER INVENTORY

Come affermato in precedenza, l’inventario viene talvolta utilizzato per proteggere dalle incertezze della domanda e dell’offerta, nonché da eventi imprevedibili come la scarsa affidabilità della consegna o la scarsa qualità dei prodotti di un fornitore. Questi cuscini di inventario sono spesso indicati come stock di sicurezza. Stock di sicurezza o inventario buffer è qualsiasi importo tenuto a portata di mano che è al di sopra di quello attualmente necessario per soddisfare la domanda. In generale, maggiore è il livello di inventario buffer, migliore è il servizio clienti dell’azienda., Ciò si verifica perché l’azienda subisce meno “stock-out” (quando l’ordine di un cliente non può essere immediatamente riempito dall’inventario esistente) e ha meno bisogno di arretrare l’articolo, fare in modo che il cliente attenda fino al prossimo ciclo di ordine, o peggio ancora, causare il cliente a lasciare a mani vuote per trovare un altro fornitore. Ovviamente, migliore è il servizio clienti maggiore è la probabilità di soddisfazione del cliente.

INVENTARIO DI ANTICIPAZIONE

Spesso, le aziende acquisteranno e deterranno scorte che superano le loro attuali necessità in previsione di un possibile evento futuro., Tali eventi possono includere un aumento dei prezzi, un aumento stagionale della domanda o anche un imminente sciopero del lavoro. Questa tattica è comunemente usata dai rivenditori, che di routine accumulano mesi di inventario prima che la domanda per i loro prodotti sarà insolitamente alta (cioè, ad Halloween, Natale, o la stagione back-to-school)., Per i produttori, l’inventario di anticipazione consente loro di accumulare scorte quando la domanda è bassa (mantenendo anche i lavoratori occupati durante i periodi di inattività) in modo che quando la domanda riprende l’inventario aumentato si esaurisca lentamente e l’azienda non debba reagire aumentando il tempo di produzione (insieme al successivo aumento delle assunzioni, della formazione e di altri costi Pertanto, l’azienda ha evitato sia gli straordinari eccessivi a causa dell’aumento della domanda che i costi di assunzione a causa dell’aumento della domanda., Ha anche evitato i costi di licenziamento associati ai tagli alla produzione o, peggio, al minimo o alla chiusura degli impianti. Questo processo è talvolta chiamato “smoothing” perché leviga i picchi e le valli della domanda, consentendo all’azienda di mantenere un livello costante di produzione e una forza lavoro stabile.

DISACCOPPIAMENTO DELL’INVENTARIO

Molto raramente, se mai, si vedrà un impianto di produzione in cui ogni macchina nel processo produce esattamente alla stessa velocità. Infatti, una macchina può elaborare parti diverse volte più velocemente rispetto alle macchine davanti o dietro di essa., Tuttavia, se si cammina attraverso la pianta può sembrare che tutte le macchine funzionino senza intoppi allo stesso tempo. Potrebbe anche essere possibile che durante il passaggio attraverso l’impianto, si noti che diverse macchine sono in riparazione o stanno subendo una qualche forma di manutenzione preventiva. Anche così, questo non sembra interrompere il flusso di work-in-process attraverso il sistema. La ragione di ciò è l’esistenza di un inventario di parti tra macchine, un inventario di disaccoppiamento che funge da ammortizzatore, ammortizzando il sistema contro le irregolarità della produzione., Come tale “disaccoppia” o disinnesca la dipendenza dell’impianto dai requisiti sequenziali del sistema (cioè, una macchina alimenta le parti alla macchina successiva).

Maggiore è il numero di inventario che un’azienda trasporta come inventario di disaccoppiamento tra le varie fasi del suo sistema di produzione (o anche del sistema di distribuzione), minore è il coordinamento necessario per mantenere il sistema in funzione. Naturalmente, la logica imporrebbe che una quantità infinita di inventario disaccoppiamento non avrebbe mantenuto il sistema in esecuzione in forma di picco., È possibile raggiungere un equilibrio che consentirà all’impianto di funzionare in modo relativamente fluido senza mantenere un livello assurdo di inventario. Il costo dell’efficienza deve essere pesato rispetto al costo di trasporto dell’inventario in eccesso in modo che vi sia un equilibrio ottimale tra il livello di inventario e il coordinamento all’interno del sistema.

CYCLE INVENTORY

Coloro che hanno familiarità con il concetto di economic Order quantity (EOQ) sanno che l’EOQ è un tentativo di bilanciare i costi di mantenimento o di trasporto delle scorte con i costi sostenuti dall’ordinazione o dalla creazione di macchinari., Quando vengono ordinate o prodotte grandi quantità, i costi di mantenimento delle scorte aumentano, ma i costi di ordinazione/installazione diminuiscono. Al contrario, quando le dimensioni dei lotti diminuiscono, i costi di mantenimento/trasporto dell’inventario diminuiscono, ma il costo di ordinazione/configurazione aumenta poiché sono necessari più ordini/configurazioni per soddisfare la domanda. Quando i due costi sono uguali (costi di mantenimento / trasporto e costi di ordinazione/installazione) il costo totale (la somma dei due costi) è ridotto al minimo. Gli inventari del ciclo, a volte chiamati inventari di lotto, derivano da questo processo., Di solito, il materiale in eccesso viene ordinato e, di conseguenza, tenuto in inventario nel tentativo di raggiungere questo punto di minimizzazione. Quindi, l’inventario del ciclo risulta dall’ordinazione in lotti o dimensioni del lotto piuttosto che ordinare il materiale rigorosamente secondo necessità.

MRO GOODS INVENTORY

Le forniture di manutenzione, riparazione e gestione, o MRO goods, sono elementi utilizzati per supportare e mantenere il processo di produzione e la relativa infrastruttura. Questi beni sono solitamente consumati come risultato del processo di produzione, ma non sono direttamente una parte del prodotto finito., Esempi di prodotti MRO includono oli, lubrificanti, refrigeranti, forniture di pulizie, uniformi, guanti, materiale da imballaggio, strumenti, dadi, bulloni, viti, magazzino di spessore e magazzino chiave. Anche le forniture per ufficio come graffette, penne e matite, carta fotocopiatrice e toner sono considerate parte dell’inventario delle merci MRO.

INVENTARIO TEORICO

Nel loro libro Managing Business Process Flows: Principles of Operations Management, Anupindi, Chopra, Deshmukh, Van Mieghem e Zemel discutono un tipo finale di inventario noto come inventario teorico., Descrivono l’inventario teorico come l’inventario medio per un dato throughput supponendo che nessun elemento WIP debba attendere in un buffer. Questa sarebbe ovviamente una situazione ideale in cui i tassi di afflusso, elaborazione e deflusso fossero tutti uguali in qualsiasi momento. A meno che non si abbia un singolo sistema di processo, ci sarà sempre un po ‘ di inventario all’interno del sistema. L’inventario teorico è una misura di questo inventario (cioè rappresenta l’inventario minimo necessario affinché le merci fluiscano attraverso il sistema senza attendere)., Gli autori lo definiscono formalmente come la quantità minima di inventario necessaria per mantenere un throughput di processo di R, espresso come:

Inventario teorico = Throughput × Tempo di flusso teorico

I th = R × T th

In questa equazione, il tempo di flusso teorico equivale alla somma di tutti i tempi di attività (non il tempo di attesa) necessari per elaborare un’unità. Pertanto, WIP sarà uguale inventario teorico ogni volta che il tempo di flusso di processo effettivo equivale al tempo di flusso teorico.,

L’inventario esiste in varie categorie a causa della sua posizione nel processo di produzione (materia prima, lavoro in processo e prodotti finiti) e in base alla funzione che serve all’interno del sistema (inventario di transito, inventario di buffer, inventario di anticipazione, inventario di disaccoppiamento, inventario del ciclo e inventario delle merci MRO). Come tale, lo scopo di ciascuno sembra essere quello di mantenere un alto livello di servizio al cliente o parte di un tentativo di minimizzare i costi complessivi.

VEDI ANCHE: Inventory Management; Theory of Constraints

R., Antonio Inman