Inventory ist definiert als lager oder lager von waren. Diese Waren werden am oder in der Nähe des Standorts eines Unternehmens aufbewahrt, damit das Unternehmen die Nachfrage befriedigen und seinen Existenzgrund erfüllen kann. Wenn das Unternehmen ein Einzelhandelsunternehmen ist, kann ein Kunde anderswo suchen, um seine Bedürfnisse befriedigen zu lassen, wenn das Unternehmen nicht über den erforderlichen Artikel auf Lager verfügt, wenn der Kunde ankommt., Wenn das Unternehmen ein Hersteller ist, muss es einen Bestand an Rohstoffen und Work-in-Process führen, um die Fabrik am Laufen zu halten. Darüber hinaus muss es ein gewisses Angebot an Fertigwaren aufrechterhalten, um die Nachfrage zu befriedigen.

Manchmal führt ein Unternehmen möglicherweise größere Lagerbestände als erforderlich, um die Nachfrage zu befriedigen und die Fabrik unter den aktuellen Nachfragebedingungen am Laufen zu halten. Wenn das Unternehmen in einem volatilen Umfeld existiert, in dem die Nachfrage dynamisch ist (d. H. Schnell steigt und fällt), könnte ein Lagerbestand als Puffer gegen unerwartete Nachfrageänderungen aufrechterhalten werden., Dieses Pufferinventar kann auch dazu dienen, das Unternehmen zu schützen, wenn ein Lieferant nicht zum erforderlichen Zeitpunkt liefert oder wenn bei der Inspektion festgestellt wird, dass die Qualität des Lieferanten minderwertig ist, was das Unternehmen sonst ohne die erforderlichen Rohstoffe verlassen würde. Andere Gründe für die Aufrechterhaltung eines unnötig großen Lagerbestands sind der Kauf von Mengenrabatten (dh das Unternehmen spart durch den Kauf in großen Mengen) oder die Bestellung von mehr vor einer bevorstehenden Preiserhöhung.,

Im Allgemeinen können Bestandsarten in vier Klassifikationen gruppiert werden: Rohstoff, Work-in-Process, Fertigwaren und MRO-Waren.

ROHSTOFFE

Rohstoffe sind Bestandsgegenstände, die im Umwandlungsprozess des Herstellers zur Herstellung von Komponenten, Baugruppen oder Fertigprodukten verwendet werden. Diese Inventarpositionen können Waren oder extrahierte Materialien sein, die das Unternehmen oder seine Tochtergesellschaft hergestellt oder extrahiert hat. Sie können auch Objekte oder Elemente sein, die das Unternehmen von außerhalb der Organisation gekauft hat., Selbst wenn der Gegenstand teilweise zusammengebaut ist oder für den Lieferanten als Fertigware gilt, kann der Käufer ihn als Rohstoff einstufen, wenn sein Unternehmen keinen Input in seine Produktion hatte. Typischerweise sind Rohstoffe Rohstoffe wie Erz, Getreide, Mineralien, Erdöl, Chemikalien, Papier, Holz, Farbe, Stahl und Lebensmittel. Gegenstände wie Muttern und Schrauben, Kugellager, Schlüsselvorräte, Rollen, Sitze, Räder und sogar Motoren können jedoch als Rohstoffe angesehen werden, wenn sie von außerhalb des Unternehmens gekauft werden.,

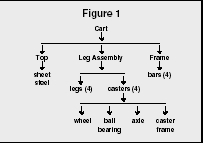

Die Bill-of-Materials-Datei in einem Material Requirements Planning System (MRP) oder einem Manufacturing Resource Planning (MRP II) – System verwendet ein Tool, das als Produktstrukturbaum bekannt ist, um die Beziehung zwischen seinen Bestandsgegenständen zu klären und eine Grundlage für das Ausfüllen oder „Explodieren“ des Master-Produktionsplans bereitzustellen. Betrachten Sie ein Beispiel für einen Rollwagen. Dieser Wagen besteht aus einer Oberseite, die aus einem Stahlblech gepresst wird, einem Rahmen aus vier Stahlstangen und einer Beinanordnung, die aus vier Beinen besteht, die aus Stahlblech gerollt sind und an denen jeweils eine Rolle befestigt ist., Ein Beispiel für den Produktstrukturbaum dieses Warenkorbs ist in Abbildung 1 dargestellt.

Im Allgemeinen werden Rohstoffe bei der Herstellung von Bauteilen verwendet. Diese Komponenten werden dann in das Endprodukt eingearbeitet oder werden Teil einer Unterbaugruppe. Unterbaugruppen werden dann verwendet, um das Endprodukt herzustellen oder zusammenzubauen. Ein Teil, der einen anderen Teil erstellt, wird als Komponente bezeichnet, während der Teil, in den er eingeht, als übergeordneter Teil bezeichnet wird. Jeder Artikel, der keine Komponente enthält, gilt als Rohstoff oder Kaufartikel., Aus dem Produktstrukturbaum geht hervor, dass die Rohstoffe des Rollwagens Stahl, Stangen, Räder, Kugellager, Achsen und Rollenrahmen sind.

WORK-IN-PROCESS

Work-in-Process (WIP) besteht aus allen Materialien, Teilen (Komponenten), Baugruppen und Baugruppen, die verarbeitet werden oder darauf warten, innerhalb des Systems verarbeitet zu werden., Dies umfasst in der Regel alle Materialien—vom Rohmaterial, das für die Erstverarbeitung freigegeben wurde, bis hin zum vollständig verarbeiteten Material, das vor der Aufnahme in die Fertigware auf die Endkontrolle und Abnahme wartet.

Jedes Element, das ein übergeordnetes Element hat, aber kein Rohmaterial ist, wird als Work-in-process betrachtet. Ein Blick auf den Rolling Cart Produktstrukturbaumbeispiel zeigt, dass Work-in-Process in dieser Situation aus Tops, Beinbaugruppen, Rahmen, Beinen und Rollen besteht., Tatsächlich sind die Beinbaugruppe und die Rollen als Unterbaugruppen gekennzeichnet, da die Beinbaugruppe aus Beinen und Rollen besteht und die Rollen aus Rädern, Kugellagern, Achsen und Rollenrahmen zusammengesetzt sind.

FERTIGWARE

Ein fertiges Gut ist ein fertiggestelltes Teil, das für eine Kundenbestellung bereit ist. Daher ist der Bestand an Fertigwaren der Bestand an Fertigprodukten. Diese Waren wurden inspiziert und haben die Endkontrollanforderungen bestanden, so dass sie aus dem Work-in-Process und in den Fertigwarenbestand übertragen werden können., Ab diesem Zeitpunkt können fertige Waren direkt an ihren Endverbraucher verkauft, an Einzelhändler verkauft, an Großhändler verkauft, an Vertriebszentren gesendet oder in Erwartung einer Kundenbestellung abgehalten werden.

Jedes Element, das kein übergeordnetes Element hat, kann als fertiges Gut klassifiziert werden. Wenn man sich das Beispiel der Produktstruktur des Rollwagens ansieht, kann man feststellen, dass das fertige Gut in diesem Fall ein Wagen ist.

Vorräte können nach dem Zweck, dem sie dienen, weiter klassifiziert werden., Diese Typen umfassen Transit-Inventar, Puffer-Inventar, Antizipation Inventar, Entkopplung Inventar, Zyklus Inventar und MRO Waren Inventar. Einige von ihnen sind auch unter anderen Namen bekannt, wie spekulatives Inventar, Sicherheitsinventar und saisonales Inventar. Wir haben bereits einige der Implikationen einiger dieser Inventartypen kurz besprochen, werden sie jetzt jedoch ausführlicher diskutieren.,

TRANSIT BESTAND

Transit Vorräte ergeben sich aus der Notwendigkeit zum transport von Gegenständen oder material von einer Position zur anderen, und aus der Tatsache, dass es einige Transport Zeit beteiligt in, um von einem Ort zum anderen. Manchmal wird dies als Pipeline-Inventar bezeichnet. Waren, die per LKW oder Bahn versendet werden, können manchmal Tage oder sogar Wochen dauern, um von einem regionalen Lager zu einer Einzelhandelseinrichtung zu gelangen., Einige große Unternehmen, wie Automobilhersteller, setzen Frachtkonsolidierer ein, um ihre Transitbestände von verschiedenen Standorten aus in einer Versandquelle zu bündeln, um Skaleneffekte zu nutzen. Natürlich kann dies die Laufzeit für diese Lagerbestände erheblich verlängern, daher eine Erhöhung der Größe des Lagerbestands während des Transports.,

PUFFERVORRAT

Wie bereits erwähnt, wird Inventar manchmal verwendet, um vor den Unsicherheiten von Angebot und Nachfrage sowie unvorhersehbaren Ereignissen wie schlechter Lieferzuverlässigkeit oder schlechter Qualität der Produkte eines Lieferanten zu schützen. Diese Inventarkissen werden oft als Sicherheitsvorrat bezeichnet. Sicherheitsbestand oder Pufferbestand ist jeder Betrag, der zur Deckung der Nachfrage über dem derzeit erforderlichen Betrag liegt. Im Allgemeinen ist der Kundenservice des Unternehmens umso besser, je höher der Pufferbestand ist., Dies liegt daran, dass das Unternehmen weniger „Lagerbestände“ hat (wenn die Bestellung eines Kunden nicht sofort aus dem vorhandenen Inventar ausgefüllt werden kann) und weniger Bedarf hat, den Artikel neu zu bestellen, den Kunden warten zu lassen, bis der nächste Bestellzyklus abgeschlossen ist, oder noch schlimmer, Der Kunde muss mit leeren Händen gehen, um einen anderen Lieferanten zu finden. Je besser der Kundenservice ist, desto größer ist natürlich die Wahrscheinlichkeit einer Kundenzufriedenheit.

ERWARTUNGSINVENTAR

Oft kaufen und halten Unternehmen in Erwartung eines möglichen zukünftigen Ereignisses Lagerbestände, die ihren aktuellen Bedarf übersteigen., Solche Ereignisse können eine Preiserhöhung, einen saisonalen Anstieg der Nachfrage oder sogar einen bevorstehenden Arbeitskampf umfassen. Diese Taktik wird häufig von Einzelhändlern angewendet, die routinemäßig monatelang Inventar aufbauen, bevor die Nachfrage nach ihren Produkten ungewöhnlich hoch ist (dh zu Halloween, Weihnachten oder in der Back-to-School-Saison)., Für Hersteller ermöglicht Antizipation Inventory den Aufbau von Lagerbeständen, wenn die Nachfrage gering ist (auch wenn die Mitarbeiter während schlaffer Zeiten beschäftigt sind), so dass bei steigender Nachfrage der erhöhte Lagerbestand langsam aufgebraucht wird und das Unternehmen nicht durch eine Erhöhung der Produktionszeit reagieren muss (zusammen mit dem anschließenden Anstieg der Einstellung, Ausbildung und anderen damit verbundenen Arbeitskosten). Daher hat das Unternehmen sowohl übermäßige Überstunden aufgrund der gestiegenen Nachfrage als auch Mietkosten aufgrund der gestiegenen Nachfrage vermieden., Es hat auch Entlassungskosten vermieden, die mit Produktionsrückgängen oder schlimmer noch mit dem Leerlauf oder dem Herunterfahren von Anlagen verbunden sind. Dieser Prozess wird manchmal als „Glätten“ bezeichnet, da er die Spitzen und Täler der Nachfrage glättet und es dem Unternehmen ermöglicht, ein konstantes Produktionsniveau und eine stabile Belegschaft aufrechtzuerhalten.

ENTKOPPLUNG DES INVENTARS

Sehr selten, wenn überhaupt, sieht man eine Produktionsstätte, in der jede Maschine im Prozess mit genau der gleichen Geschwindigkeit produziert. Tatsächlich kann eine Maschine Teile mehrmals schneller verarbeiten als die Maschinen davor oder dahinter., Wenn man jedoch durch die Anlage geht, scheint es, dass alle Maschinen gleichzeitig reibungslos laufen. Es könnte auch möglich sein, dass man beim Durchlaufen der Anlage bemerkt, dass sich mehrere Maschinen in Reparatur befinden oder einer vorbeugenden Wartung unterzogen werden. Trotzdem scheint dies den Fluss von Work-in-Process durch das System nicht zu unterbrechen. Der Grund dafür ist das Vorhandensein eines Bestands an Teilen zwischen Maschinen, ein Entkopplungsbestand, der als Stoßdämpfer dient und das System gegen Produktionsunregelmäßigkeiten abfedert., Als solches „entkoppelt“ oder löst es die Abhängigkeit der Anlage von den sequentiellen Anforderungen des Systems (dh eine Maschine speist Teile zur nächsten Maschine).

Je mehr Lagerbestände ein Unternehmen als Entkopplungsbestand zwischen den verschiedenen Phasen seines Fertigungssystems (oder sogar Vertriebssystems) führt, desto weniger Koordination ist erforderlich, um das System reibungslos laufen zu lassen. Natürlich würde die Logik vorschreiben, dass eine unendliche Menge an Entkopplungsbeständen das System nicht in Spitzenform laufen lässt., Es kann ein Gleichgewicht erreicht werden, das es der Anlage ermöglicht, relativ reibungslos zu laufen, ohne einen absurden Lagerbestand aufrechtzuerhalten. Die Kosten für die Effizienz müssen gegen die Kosten für die Durchführung überschüssiger Lagerbestände abgewogen werden, damit ein optimales Gleichgewicht zwischen Bestandsniveau und Koordination innerhalb des Systems besteht.

ZYKLUSINVENTAR

Wer mit dem Konzept der wirtschaftlichen Auftragsmenge (Economic Order Quantity, EOQ) vertraut ist, weiß, dass der EOQ ein Versuch ist, die Lagerhaltungs-oder Buchungskosten mit den Kosten in Einklang zu bringen, die bei der Bestellung oder Einrichtung von Maschinen anfallen., Wenn große Mengen bestellt oder produziert werden, werden die Lagerhaltungskosten erhöht, aber die Bestell – /Setup-Kosten sinken. Umgekehrt, wenn die Losgrößen sinken, sinken die Lagerhaltungs – /Tragekosten, aber die Kosten für die Bestellung/Einrichtung steigen, da mehr Bestellungen/Setups erforderlich sind, um die Nachfrage zu befriedigen. Wenn die beiden Kosten gleich sind (Halte – /Transportkosten und Bestell – /Aufbaukosten), werden die Gesamtkosten (die Summe der beiden Kosten) minimiert. Zyklusinventare, manchmal auch Lot-Size-Inventare genannt, ergeben sich aus diesem Prozess., In der Regel wird überschüssiges Material bestellt und folglich im Bestand gehalten, um diesen Minimierungspunkt zu erreichen. Daher ergibt sich der Zyklusbestand aus der Bestellung in Chargen oder Losgrößen, anstatt das Material streng nach Bedarf zu bestellen.

MRO GOODS INVENTORY

Wartungs -, Reparatur-und Betriebslieferungen oder MRO Goods sind Artikel, die zur Unterstützung und Wartung des Produktionsprozesses und seiner Infrastruktur verwendet werden. Diese Waren werden normalerweise als Ergebnis des Produktionsprozesses verbraucht, sind aber nicht direkt Teil des fertigen Produkts., Beispiele für MRO-Waren sind Öle, Schmierstoffe, Kühlmittel, Hausmeisterbedarf, Uniformen, Handschuhe, Verpackungsmaterial, Werkzeuge, Muttern, Schrauben, Schrauben, Shim-Vorrat und Schlüsselvorrat. Sogar Bürobedarf wie Heftklammern, Stifte und Bleistifte, Kopierpapier und Toner gelten als Teil des MRO-Wareninventars.

THEORETISCHES INVENTAR

In ihrem Buch Managementing Business Process Flows: Principles of Operations Management diskutieren Anupindi, Chopra, Deshmukh, Van Mieghem und Zemel eine endgültige Art von Inventar, die als theoretisches Inventar bezeichnet wird., Sie beschreiben das theoretische Inventar als das durchschnittliche Inventar für einen bestimmten Durchsatz unter der Annahme, dass kein WIP-Element in einem Puffer warten musste. Dies wäre offensichtlich eine ideale Situation, in der Zufluss -, Verarbeitungs-und Abflussraten zu jedem Zeitpunkt gleich waren. Wenn man kein einziges Prozesssystem hat, wird es immer etwas Inventar innerhalb des Systems geben. Das theoretische Inventar ist ein Maß für dieses Inventar (dh es stellt das Mindestinventar dar, das benötigt wird, damit Waren ohne Wartezeit durch das System fließen können)., Die Autoren definieren es formal als die Mindestmenge an Inventar, die zur Aufrechterhaltung eines Prozessdurchsatzes von R erforderlich ist, ausgedrückt als:

Theoretisches Inventar = Durchsatz × theoretische Durchflusszeit

I th = R × T th

In dieser Gleichung entspricht die theoretische Durchflusszeit der Summe aller Aktivitätszeiten (nicht der Wartezeit), die für die Verarbeitung einer Einheit erforderlich sind. Daher entspricht WIP dem theoretischen Inventar, wenn die tatsächliche Prozessflusszeit der theoretischen Durchflusszeit entspricht.,

Inventar existiert in verschiedenen Kategorien als Ergebnis seiner Position im Produktionsprozess (Rohstoff, Work-in-Process und Fertigwaren) und entsprechend der Funktion, die es innerhalb des Systems dient (Transitbestand, Pufferbestand, Antizipationsbestand, Entkopplungsbestand, Zyklusinventar und MRO-Warenbestand). Daher scheint der Zweck jedes Einzelnen darin zu bestehen, ein hohes Kundendienstniveau aufrechtzuerhalten oder Teil eines Versuchs zu sein, die Gesamtkosten zu minimieren.

SIEHE AUCH: Inventory Management, Theory of Constraints

R., Anthony Inman