w prawie wszystkich projektach ciągłego doskonalenia ważne jest, aby wiedzieć, jak długo trwa praca, znana jako czas cyklu procesu. Co to jest czas cyklu?

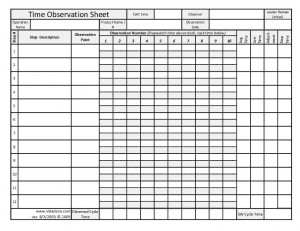

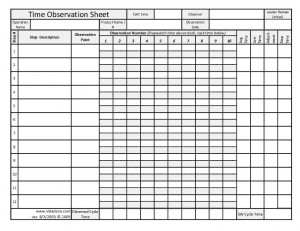

śledź czas cyklu za pomocą naszego arkusza obserwacji czasu wolnego (Kliknij obrazek, aby go pobrać.)

Lean definiuje czas cyklu jako czas potrzebny na wykonanie procesu. Obejmuje czas od rozpoczęcia procesu przez operatora do momentu, gdy praca będzie gotowa do przekazania., Ta definicja czasu cyklu jest jednak dość uproszczona, ponieważ istnieje kilka elementów, które mogą przesłaniać problem. Dozowanie utrudnia określenie czasu cyklu, podobnie jak czekanie. Na połączonych liniach montażowych często czeka się na końcu zmiany linii. To oczekiwanie zazwyczaj nie jest uważane za część czasu cyklu, ale oczekiwanie w ramach sekwencji pracy jest ogólnie uwzględnione. Mówiąc prościej, czas cyklu to minimalny czas, który stoper musiałby uruchomić, aby wyprodukować dobrą jednostkę pracy.,

oprócz waniliowej wersji czasu cyklu, można usłyszeć kilka innych wariantów, które prowadzą do dalszego zamieszania: czasy cyklu operatora, czasy cyklu maszyny lub czasy automatu.

celem poznania czasu cyklu jest ustanowienie personelu, planowanie popytu i zapewnienie podstawy do ciągłego doskonalenia.

chude i wszystkie filozofie ciągłego doskonalenia kładą ogromny nacisk na czas., W końcu jest to element jednej z kluczowych wskaźników operacyjnych, których wiele firm używa do określenia wydajności: produktywności.

Wiele osób definiuje czas cyklu w nieco inny sposób. Jedną z definicji, którą możesz usłyszeć, jest to, że czas cyklu to czas między ukończeniem jednej jednostki, a ukończeniem następnej jednostki. Istnieje jednak problem z tą definicją czasu cyklu. Czasami operator kończy pracę wcześniej i musi poczekać, aby rozpocząć następną.,

w praktyce ta definicja oznacza, że czas cyklu zawsze będzie równy czasowi między przesunięciami linii montażowej (najprawdopodobniej ustawiony jest równy czasowi taktu). Plus, wszystkie czasy cyklu byłyby identyczne na tej linii. Ci, którzy używają tej definicji, często dzielą ją na dwa mniejsze komponenty – Czas Przetwarzania (czas pracy operatora) i czas oczekiwania., Tak więc, zgodnie z tą definicją czas cyklu wygląda następująco:

czas Cyklu = Czas Przetwarzania + czas oczekiwania

bardziej powszechna definicja czasu cyklu jest odpowiednikiem czasu przetwarzania w powyższym równaniu—czas rozpoczęcia do zakończenia danej jednostki. Zauważ, że nawet ta definicja czasu cyklu stwarza pewną okazję do zamieszania. Często w tym procesie pojawiają się fragmenty oczekiwania. Być może osoba musi czekać 20 sekund na wyschnięcie kleju lub 16 sekund, podczas gdy maszyna testuje Obwód., Większość ludzi odróżnia oczekiwanie osadzone w procesie i oczekiwanie na przekazanie pracy po zakończeniu pracy. Jak na ironię, to oczekiwanie na koniec cyklu jest bardziej powszechne w organizacjach Lean, w których operatorzy nie mogą przekazać pracy, dopóki nie pojawi się sygnał pull, w przeciwieństwie do operacji wsadowych i kolejkowych, w których operator po prostu pracuje, gdy dostępny jest materiał.

zalecamy użycie czasu rozpoczęcia do zakończenia cyklu. Obejmowałoby to oczekiwanie w ramach procesu, ale nie na końcu., Prawda jest jednak taka, że dopóki rozumiesz pojęcia, wybór, którego dokonujesz co do definicji, jest mniej ważny niż fakt, że pomiar procesów i zrozumienie zawartości czasu prowadzi do ulepszeń. Po prostu upewnia się, że znasz sposób użycia w swojej firmie, aby uniknąć nieporozumień.

Real(ish) World Cycle Time

porozmawiajmy o tym, jak to działa w prawdziwym życiu. Jest filmik na YouTube, który pokazuje klip ze starego programu „I Love Lucy”. To właśnie tam pracuje na linii produkcyjnej w fabryce czekolady.,

w odcinku w zabawny sposób można zobaczyć, jak czas cyklu i czas taktu współdziałają. Lucy i Ethel pracują w fabryce czekolady i muszą zawijać czekoladki poruszające się wzdłuż przenośnika przed nimi. Początkowo tempo jest raczej powolne. Prawdopodobnie przenośnik pracuje z prędkością odpowiadającą czasowi taktu—jest ustawiony tak, aby czekolada mijała co trzy sekundy.

gdyby pracowała sama, musiałaby być w stanie owinąć każdy kawałek w ciągu trzech sekund, aby nadążyć. Odkąd Ethel była z nią, musi zrobić tylko każdy kawałek, więc ma sześć sekund., Jeśli zajmie jej to trzy sekundy, ma trzy sekundy cyklu (lub czas przetwarzania) i trzy sekundy czasu oczekiwania.

żeby się trochę pośmiać, w końcu Kolejka przyspiesza. W rzeczywistości dzieje się tak, gdy zapotrzebowanie klientów rośnie. W pewnym momencie Lucy uświadamia sobie, że nie nadąża i czekolada zaczyna latać. W Twoim miejscu pracy efekt jest bardziej subtelny, ale dzieje się to samo. Gdy tempo jest szybsze niż czas cyklu, pracownicy nie mogą nadążyć za popytem.

z drugiej strony, jeśli czas cyklu jest znacznie niższy niż czas taktu, operator będzie stał., Niezbyt efektywna sytuacja. Celem jest zrównoważenie czasu cyklu do czasu takt.

wydajność można mierzyć na wiele sposobów. Jedną z najczęstszych jest jednostka na godzinę pracy.

jest tu trochę matematyki, która obejmuje odstępy między czekoladkami i prędkość przenośnika, aby określić, jak często kawałek cukierka przechodzi przed Lucy.

Przepraszam. Więcej matematyki here…To dowiedz się, ile osób potrzebujesz do zadania produkcyjnego, dzielisz całkowity czas cyklu wszystkich zadań przez czas taktu., Nie ma znaczenia, czy ludzie wykonują zadania w kolejności (jak na prawdziwej linii montażowej), czy wszyscy wykonują kompletną jednostkę, jak na przykład Lucy. Jedynym haczykiem jest to, że matematyka zakłada, że praca jest doskonale zrównoważona (każdy dostaje dokładnie taką samą ilość pracy). Nigdy nie jest, więc zawsze jest więcej ludzi niż równanie mówi, że powinno być.,

![]()

https://www.velaction.com/lean-information/wp-content/uploads/audio-guest/Cycle-Time-Lean-Audio-Term-Preview-VELACTION.mp3

ostrzeżenia o używaniu czasu cyklu:

- użycie niewłaściwego terminu powoduje zamieszanie. Mówisz jedno, a inni słyszą coś innego. Upewnij się, że znasz akceptowane definicje tych terminów w swojej firmie., Niezależnie od używanej definicji, upewnij się, że rozumiesz, w jaki sposób ludzie i maszyny wchodzą w interakcje i jak ich obecne procesy układają się w takt

- ten wpis koncentruje się na czasie, jaki zajmuje dana osoba do wykonania pracy. Wiele razy pracownik będzie używał maszyny. Upewnij się, że rozumiesz, w jaki sposób czas cyklu operatora odnosi się do czasu Maszyny (zwanego również czasem cyklu maszyny) lub do czasu automatycznego cyklu maszyny. Standardowy arkusz roboczy (SWC) pokazuje tę interakcję.

- czas cyklu powinien być mierzony dla procesu, a nie osoby., Oczywiście, szybka osoba będzie publikować lepsze czasy niż powolna lub niewyszkolona. Solidne, powtarzalne procesy i dobre szkolenie zminimalizują tę zmienność. Niezależnie od tego, czas przeciętnej osoby w normalnym tempie podczas pomiaru czasu cyklu. Zmniejszy to liczbę sporów o to, czy czas jest rozsądny.

- czas Takt pozostaje stała jednostka do jednostki. Jeśli czas cyklu był mierzony na każdym cyklu, nie byłoby pewne różnice. Im więcej zmienności, tym mniej stabilny jest proces i tym bardziej marnotrawny jest. Pozbądź się zmienności, a średni czas cyklu spadnie.,

- przed przystąpieniem do równoważenia linii skup się na skróceniu czasu cyklu. Zmniejsz czas cyklu, aby nie przenosić tylko słabego procesu z jednego miejsca do drugiego.

- nigdy nie ufaj parzystej liczbie w czasie cyklu na standardowym arkuszu roboczym. Jest tylko 1 do 60 szansa, że czas kończy się w :00. (Istnieje tylko szansa 1 na 15, że zakończy się na jednym z czterech ulubionych Swagów—:00, :15, :30, lub: 45) oznacza to, że ktokolwiek zarejestrował czas zalogowany szacuje., Oznacza to, że nikt nie obserwował pracy przy nagrywaniu SWCS, co oznacza, że prawdopodobnie jest w tym procesie dużo marnotrawstwa.

- standardowe arkusze robocze dokumentują czas cyklu. Okresowo przeglądaj arkusz, aby upewnić się, że zarejestrowane czasy pasują do rzeczywistości. Jeśli nie ma dużego prawdopodobieństwa, że proces jest nieaktualny, zwiększenie szansy na jakość

- czas cyklu staje się mylące, gdy dotyczy dozowania. Lean próbuje pozbyć się porcjowania, ale prawdopodobnie nadal występuje w pewnym stopniu, szczególnie w obszarach produkcyjnych na maszynach CNC., Aby znaleźć czas cyklu poszczególnych części, w końcu robi to, co nazywa się amortyzacją, lub przydzielając czas narzutowy. Na przykład czas konfiguracji maszyny jest podzielony między wszystkie części w tym biegu. Lub, w obszarze montażu, osoba może nakładać klej na części, a następnie świecić światłem podczerwonym na kilka naraz, aby ustawić klej. Konwencjonalna mądrość mówi, że większe partie zmniejszają czas cyklu na jednostkę. Jest to oczywiście sprzeczne z dobrymi zasadami Lean. Oprzeć się pokusie zwiększenia wielkości partii w celu skrócenia czasu cyklu. Zamiast tego skup się na przepływie, redukcji ustawień i tym podobnych.,

pominięcie idei, że czas cyklu nie jest miarą ciebie, ale raczej Twojego procesu, zajmuje dużo czasu. Większość ludzi widzi stoper i natychmiast denerwuje się lub denerwuje, że są oceniane. Najlepszym sposobem, aby przejść przez to zawieszenie jest przyzwyczaić się do bycia mierzonym. Zgłoś się, aby być tym, który dostaje czas na standardową pracę tak często, jak to możliwe.

będziesz musiał również przyzwyczaić się do tego, że żaden czas cyklu nie jest wystarczająco niski., Kiedy myślisz, że w końcu wiesz, jak długo powinno trwać zadanie, wydarzy się jedna z dwóch rzeczy. Po pierwsze, ktoś będzie miał pomysł i umieści go na swoim miejscu, obniżając czas cyklu. To jest bardziej blok psychiczny niż prawdziwy problem. Jeśli proces trwa siedem minut, a ktoś wymyśli dobry sposób, aby to zrobić w trzy, w czym problem? Problem w tym, że te cztery minuty są wypełnione, więc czuję, jakby więcej pracy zostało rzucone na Ciebie. Cofnij się, ale spójrz na ilość czasu, a nie liczbę zadań., Haczyk-jeśli więcej pracy zostanie dodana przed czasem cyklu, wykonujesz więcej pracy.

drugą rzeczą, która może się zdarzyć, jest to, że twój szef daje Ci cel poprawy. Często dzieje się tak, gdy wie, że popyt podnosi się i ma nowy czas takt docelowy do trafienia. Spowoduje to impuls do poprawy procesu i skrócenia czasu cyklu. Dopóki nie poczujesz się komfortowo z procesem ciągłego doskonalenia, będziesz z tym walczyć. Ale pomyśl o tym jak o zwiedzaniu nowego miasta., Jeśli znasz ogólne zasady podróży—jak przejść przez lotnisko, przeczytać mapę, i wynająć samochód-będziesz mógł się dobrze bawić. Nie unikniesz podróży, ponieważ nie znasz dokładnego układu na lotnisku docelowym. W ten sam sposób, gdy osiągniesz kilka sukcesów poprawy, cel skrócenia czasu cyklu nie będzie takim obciążeniem.,

kluczowe punkty do użycia czasu cyklu:

- czas cyklu to długość czasu—od początku do końca—do zakończenia procesu. Powinien on obejmować etapy oczekiwania, które są częścią procesu.

- niektóre definicje czasu cyklu różnią się—upewnij się, że używasz tego terminu tak samo, jak Twoja firma.,

- czas cyklu powinien być zrównoważony, aby taktować czas, aby stworzyć wydajną przestrzeń roboczą, która może zaspokoić potrzeby klientów.

- silne umiejętności matematyczne są potrzebne do postępu w Lean.

![]()

kroki, aby rozpocząć korzystanie z czasu cyklu:

- ustal akceptowaną definicję czasu cyklu. Ważne jest, aby wszyscy w firmie nazywali to tym samym, albo nastąpi zamieszanie.

- Zidentyfikuj dość stabilny proces i ustal dla niego standardową pracę. To będzie wymagało udokumentowania czasu cyklu.,

- identyfikuje potencjalne problemy, w których czas cyklu procesu wydaje się wyłączony. Poszukaj części procesu, w którym czas cyklu wydaje się zbyt długi (tj. dużo czekania), gdzie występuje nadmierna zmienność i, oczywiście, gdzie istnieją wyraźne możliwości poprawy.

- wykonuj codzienne ulepszenia lub zaplanuj projekt, aby wprowadzić ulepszenia określone w kroku 3.

- wróć do kroku 3 i powtórz.

uwaga na temat czasu procesu: w hali produkcyjnej użyj arkusza obserwacji czasu. W biurze użyj arkusza rejestracyjnego procesu biurowego., Prawdopodobnie dowiesz się wiele o swojej operacji po prostu obserwując i czas. Jeśli czas cyklu waha się szalenie od jednej obserwacji do następnej, należy rozpocząć proces poprawy koncentrując się na redukcji zmian.

![]()

Czas cyklu jest głównym składnikiem standardowego modułu pracy, części naszego systemu szkoleń Lean. W tym module znajduje się wideo, prezentacja PowerPoint, Przewodnik dla studentów i 96-stronicowy samouczek Lean, strukturyzacja standardowej pracy: Przewodnik lidera do rozwijania standardowej pracy, która działa.,

![]()

Velaction oferuje arkusz obserwacji czasu, który jest przydatny do śledzenia czasów cyklu podczas tworzenia standardowej pracy. Jest on dostępny pod adresem https://www.velaction.com/time-observation-sheet/.